MRP構築・運用・保守サービス

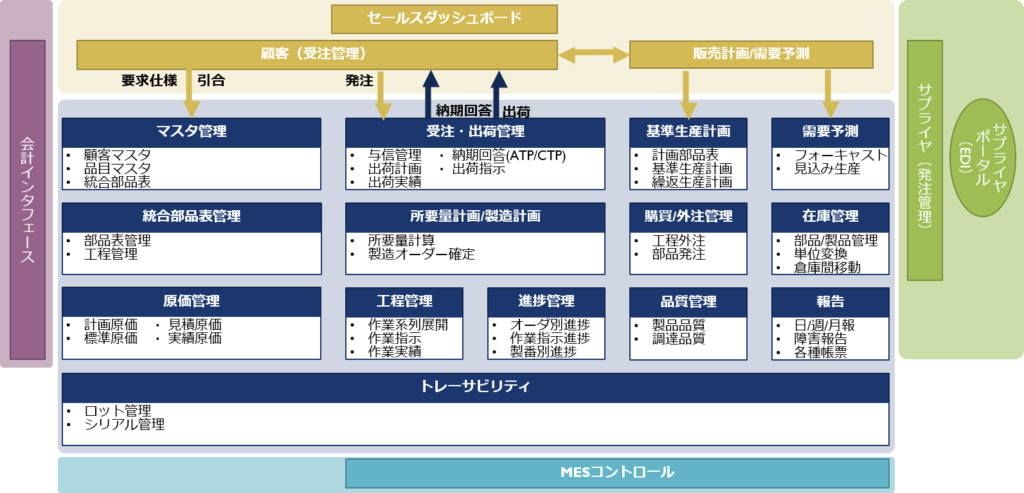

日本瑞友は特定のパッケージに依存することなく、お客様が選択したパッケージのインテグレーションから運用・保守まで一貫したサービスを提供いたします。またMRP単体だけでなく、MRPと連携する会計・受発注(EDI含む)・営業の見える化・設計(BOM)・MES連携等幅広く対応(ERP)いたします。

日本瑞友が支持される理由

10年以上にわたり”非鉄金属”、”金属製品”、”一般機械器具”、”電気機械器具”、”輸送用機械”等の経験を積み、現場とのコミュニケーションを重要視した上で、ToBeをお客様と共に協議する姿勢が最も支持されています。勿論品質・生産性・コストを高次元で確立する方法論に基づいて開発・運用・保守を実施する事に裏付けされています。

BOMの整理

MRPではBOM(部品構成表)に従って生産に必要な部品と資材の所要量を計算します。従ってBOMは言わばMRPの生命線なので、MRPシステム導入以前にBOMの整備、及び稼働後もBOMメンテナンスを適切実施しなければMRPは機能しません。

部門間コミュニケーション

MRPを導入しても生産活動はいつも計画通りに進むわけではありません。特に顧客都合の仕様変更・発注変更・計画変更は常に発生するものなので、それらへの緊急的な対応が必須です。MRPは一般的には月次・週次・日次での計画作成となるので変更に弱いと一部では言われていますが、その点は製造・設計・品質管理・物流・購買・営業などの部門間で綿密なコミュニケーションを取り、変更を即座に反映させるようにしてカバーしていく必要があります。

MRPからERPへ

MRPという生産管理手法は次にMRP2に発展し、現在はERPへ行き着いたと言われています。MRP2は基準生産計画とBOMによって効率化される生産活動の管理項目を、資材だけでなく「人材・設備・製造リードタイム」など生産に関わる全ての能力に発展させより総合的観点から生産活動を管理します。

ERPは、MRP2の概念を更に発展させ、管理項目を経営全体に行き届かせるための管理手法です。今ではERPといえば、「生産・財務・会計・人事・販売・調達など基幹業務と呼ばれるプロセスを効率化するための統合システム」と認識されています。

ERPで基幹系システムを統合することにより、各システムで生成されるデータを統合し、分析することで経営の最適化を図ることが可能となります。

モノからコトへ、サービタイゼイション

MES構築・運用・保守サービス

現在、日本の製造業は世界トップレベルの強さを誇っていますが、この強みが10年後には失われかねない危機的状況にあります。その理由は、ドイツが取り組むインダストリー4.0や、米国が取り組むIIoT(産業のインターネット)/CPS(サイバーフィジカルシステム)によって、製造業の競争ルールを変えようとする動きがあるためです。

製造業の強さとは、徹底したコスト管理と生産現場の効率化による生産性の向上だと言えます。このうち、生産性を高めるためには、ヒト・設備・時間と言った限られた生産資源を、状況に合わせて最適化する仕組みをつくることが重要です。

MESの役割

製造は「詳細な良品条件を作り、製品のバラツキを抑える仕組み」が必要となります。その中心的な役割を担うのが、製造オペレーションの情報管理を行う「MES」です。

製造コスト削減

MESは、作業状況や在庫の把握をリアルタイムで行えるため、工場内のムダを削減できます。たとえば、突発的な在庫の変更が起こっても、臨機応変に手配することが可能です。また、蓄積されたデータによって機械のトラブルや異常傾向を発見し、不良品の発生を未然に防ぎます。

トレーサビリティの確立

トレーサビリティとは、製品やその部品、原材料の流通経路を辿ることで生産段階まで追跡可能である状態のことです。各製造工程で行われた生産実績を把握し、設備、レシピ、部品、作業者、時間、加工・測定データなどの状況を把握できます。

技術の承継

現在、技術の継承を可能にしているのは、熟練技術者のノウハウ「匠の技術」です。環境や設備の違いを、熟練技術者の暗黙知(アナログ)がカバーしているのです。

しかし、このやり方では技術が属人的になってしまいます。これまでは、人から人へ長い時間を掛けてその技術を後継となる若手技術者を育成して技術継承を行ってきましたが、人手不足によってその若手技術者の確保が難しく、さらに長い時間が掛かる育成も困難となっています。

こうした中で、製造オペレーションの形式知化(デジタル化)の鍵となるのが、MESに蓄積されたデータです。MESに蓄積されたデータを誰でも簡単に共有利用できるようにするのです。

MES実装支援

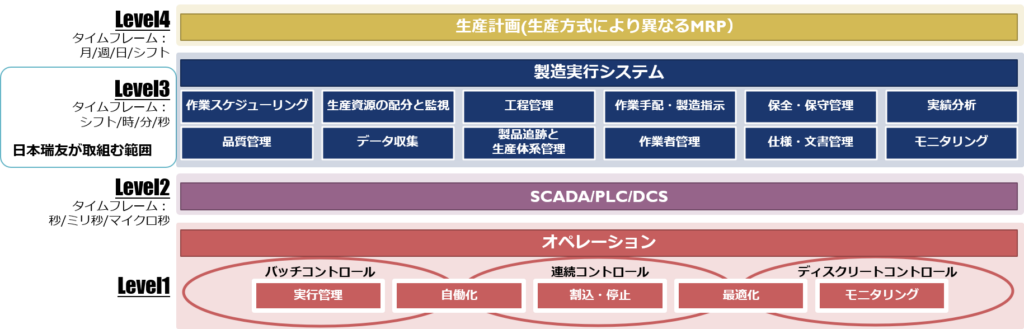

MESは標準化団体MESAにより、11の機能群があると定義されています。11の機能は全てが必要なわけではなく、日本瑞友はお客様環境の上位層、下位層の仕組みを考慮した上で下記11項目を見極め実装支援をしてまいります。

- 生産資源の配分と監視など現場の準備はできているか?

- 作業順位、設備やラインの割り付けなど作業のスケジューリングはできているか?

- 製造指示や仕掛品の管理、指示変更の差立て・製造指示はできているか?

- 図面や仕様書など正しく示され、基準を守られているか?

- 作業の実績や記録が必要はタイミングでできているか?

- 作業者の割当や監視など作業管理はできるいるか?

- 製品の品質や解析など検査業務の管理ができているか?

- プロセス制御や作業者の意思決定支援、異常時の処理、管理ができているか?

- 設備の事後、予防、予知など保守・保全管理ができているか?

- 製品履歴管理、ロットトレースなど追跡と製品体系の管理ができているか?

- 実績データの蓄積、比較など実績分析やその可視化ができているか?